Ford exibe acessórios personalizados no Sema Show 2024

19/11/2024

Governo de SP investe R$ 32 milhões de hidrogênio verde

25/11/2024

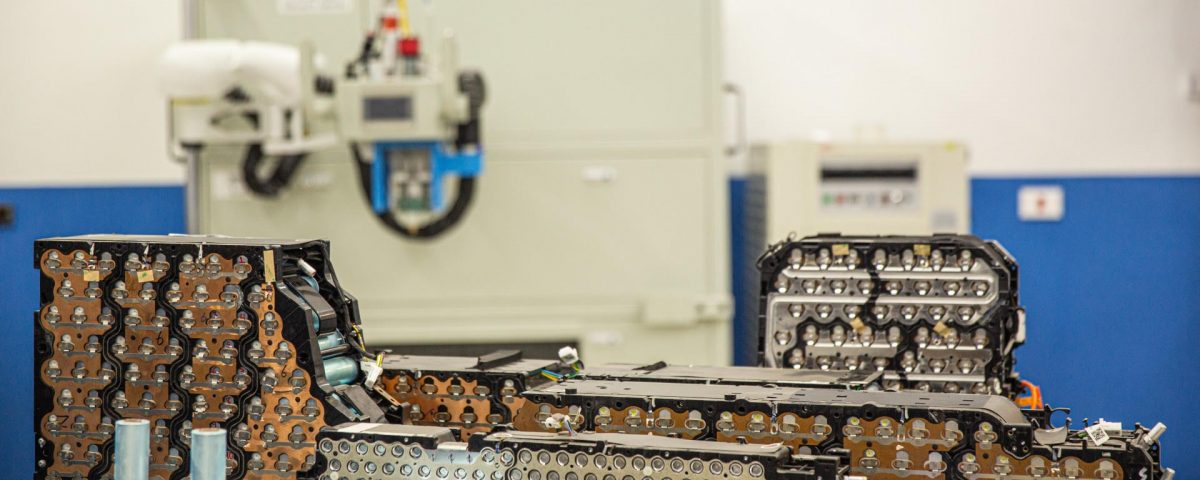

Grupo SHC inaugura o primeiro laboratório de recuperação de baterias no Brasil

A manutenção de carros elétricos é até seis vezes mais barata do que a de veículos a combustão. No entanto, substituir um pack inteiro de baterias pode representar até 55% do valor do veículo elétrico, onerando, assim, o reparo.

Pensando nisso, o Grupo SHC, em busca de soluções mais eficientes na manutenção, criou um polo tecnológico com um laboratório especializado na troca individual das células.

Grupo SHC inaugura laboratório de recuperação de baterias

Essa inovação permite agilidade e economia, trazendo pioneirismo ao mercado. O investimento total em equipamentos de diagnóstico para alta tensão e outros componentes foi superior a US$ 1 milhão.

O investimento em treinamento também foi grande: uma equipe de engenheiros da empresa passou 30 dias na China para se capacitar em técnicas avançadas e práticas de manutenção em alta voltagem. Assim como especialistas vieram do Oriente para calibrar os equipamentos e certificar os procedimentos.

Grupo SHC evita descarte de baterias

O resultado de toda essa tecnologia é o mapeamento individual das células. Durante essa fase do processo, é possível identificar aquelas que precisam de reparo ou substituição, geralmente devido às impurezas no processo produtivo.

Assim, evita-se a necessidade de trocar todo o pack de baterias, tornando o processo de manutenção mais eficiente e econômico.

Vale dizer que a bateria é composta por centenas de células individuais – que se assemelham às pilhas comuns, tamanho “D” -, conectadas em série e de forma paralela, compondo um módulo que, por sua vez, é agrupado a outros para formar o pack de baterias.

Já, os packs modernos de baterias contam com um sistema de gerenciamento de tensão, que controla o fluxo de energia, equilibra a carga entre as células e sua temperatura, garantindo assim a segurança da bateria.

Confira o passo a passo de como é feita a recuperação da bateria de carros elétricos

1. Identificação das células danificadas. Para isso é utilizado um equipamento de alta precisão – multímetro, para medir a capacidade das células e identificar o núcleo com baixa voltagem.

2. Remoção do núcleo defeituoso. O núcleo defeituoso é removido com o auxílio de uma serra-copo, serrando apenas a área necessária para extraí-lo. A seguir, ele é substituído por um novo.

3. Soldagem a laser. Nessa etapa é realizada uma soldagem a laser para conectar o novo núcleo ao conjunto de células do módulo reparado.

4. Balanceamento das células.

Por fim, o módulo é colocado em uma balanceadora que carrega o novo núcleo na mesma voltagem das células existentes. Todo o processo leva, em média, três dias por módulo.